合金产品易破碎产生原因

合金产品易破碎产生原因

本部分规定了变形铝及铝合金铸锭产品中常见缺陷的定义、特征,并分析了其主要产生原因。 本部分适用于 . 铸锭变形后金属夹杂与基体金属间易产生裂纹。 主要产生原因:. a) 操作不当,

压铸锌合金的产品为什么容易断裂_百度知道

1/3/2010· 2019-04-20 锌合金压铸产品脆容易断裂什么原因 5 2016-08-25 为什么锌合金做的产品,一两年就碎了 30 2018-09-23 锌合金压铸后特别容易开裂是什么原因 2017-07-08 锌合金压

合金产品易破碎产生原因

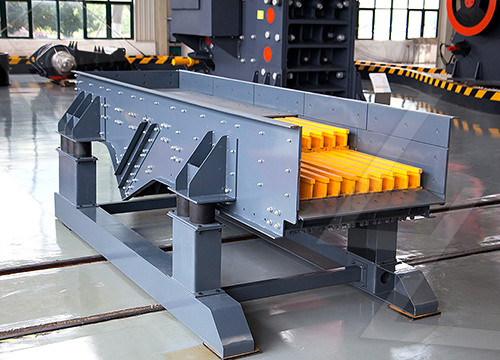

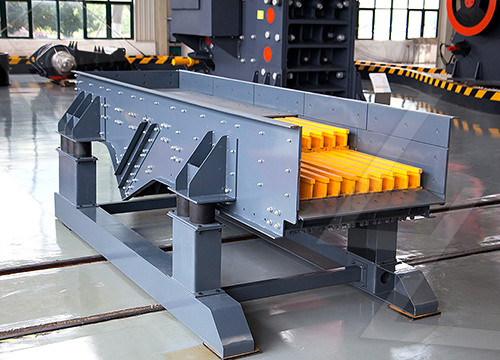

合金产品易破碎产生原因 哪些原因会导致锤式破碎机锤头出现磨损_锤头铸造问题_知名破碎 . 哪些原因会导致锤式破碎机锤头出现磨损,锤式破碎机生产能力高,产品均匀,过粉现象少,单位产品能

合金产品易破碎产生原因

产品首页 >> 当[破碎机] >> 合金产品易破碎产生 原因 锻造工艺不当产生的缺陷-江苏南铝材锻造有限企业-1.大晶粒;大晶粒通常是由于始锻温度过高和变形程度不足、或终锻温度过高、或

粉末冶金中如何防止压制成形中产生裂纹 豆丁网

13/12/2011· (参见“粉末冶金零件模具设计”电子工业出版,2007如何防止压制成形中产生裂纹CMPMA4.2用多模具装置压制成形多台面粉末冶金零件在多台面粉末冶金零件生产中,由于部

合金产品易破碎产生原因

2011-11-30 · 铝合金工业挤型的常见缺陷 主要缺陷及原因: A.铝合金挤压型材的缺陷按加工过程可分为: ⑴在熔铸过程产生的缺陷 ⑵在挤压过程产生的缺陷 ⑶在热处理过程产生的缺陷 ⑷在表面

金属氢脆原因,及去氢脆方法! 知乎

四去氢脆主要原因是电镀工艺中导致的金属“氢化”现象导致的,而你用的不合格品并不是电镀工艺本身有问题,因为电镀(真空镀除外)本来就会造成金属氢化,但是目有许多金属表面处理

铝合金铸造裂纹产生的原因及防范措施-公司新闻-江阴市嘉达机电

14/1/2019· 铝合金铸造 裂纹产生的原因及防范措施. 铸造裂纹是危害较大的一种缺陷,它破坏了金属组织的连续性,在随后的挤压或压延加工过程中无法压合,所以铸锭检验时把有裂纹的铸锭

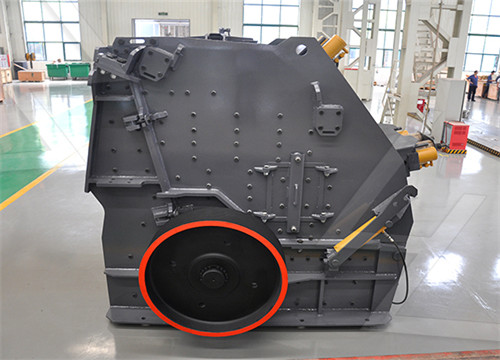

为什么破碎机会产生粉尘-山东龙建机械科技有限公司

这个设备产生的灰尘的原因是什么?. 1、破碎过程产生的诱导风. 破碎机在破碎过程中,内转子上的环锤像风扇的叶片一样,在旋转过程中产生大量的诱导风。. 来的煤会在皮带和转运点上飞

金属材料加工成形缺陷_裂纹

4/11/2020· 加工裂纹的产生原因应从金属本身及加工工艺两方面来分析。. 属于金属本身的有以下几方面因素:合金的成分和杂质含量;铸锭存在冷隔、斑疤和偏析瘤等表面缺陷,缩孔、疏松、气孔、夹杂、偏析等内部缺陷时,加工时易沿此而产生裂纹;发达的柱状晶构

铸件裂纹和六种铸件常见缺陷的产生原因及防止方法

28/5/2021· 冷裂纹产生的主要原因. (1)铸件结构. 铸件壁厚不均匀,促使铸件产生铸造应力,有时会产生冷裂纹类缺陷。. 刚性结构的铸件,由于其结构的阻碍,容易产生热应力,从而使铸件产生冷裂纹。. 如一“薄壁大芯”壁厚均匀的箱形铸件,由于砂芯的阻碍而产生了

常见铸造缺陷产生的原因及防止方法

8/12/2021· 铸件缺陷种类繁多,产生缺陷的原因也十分复杂。它不仅与铸型工艺有关,而且还与铸造合金的性制、合金的熔炼、造型材料的性能等一系列因素有关。因此,分析铸件缺陷产生的原因时,要从具体情况出发,根据缺陷的特征、位置、采用的工艺和所用型砂等因素,进行综合分析,然后采取相应的

铝合金压铸件常见缺陷原因分析处理方法对策改善措施 压铸缺陷

铝合金压铸件浇口夹渣多为类似缩孔、油污和冷硬层3种形式。. 引起夹渣的原因主要是压铸模具温度过高、冲头油过量和Al液含渣量高等。. 解决缩孔类夹渣,主要从降低压铸模具温度入手;油污类 铝合金压铸件缺陷中最常见问题就是气孔,对气体的来源分析

8种锻件缺陷的主要特征及其产生原因 知乎

5、由于切边产生的缺陷 切边裂纹: 切边时,在分裂面处产生的裂纹。由于材料塑性低,在切边时引起开裂。镁合金模锻件切边温度过低;铜合金模锻件切边温度过高都会产生这种裂纹。残留毛刺: 切边后沿模锻件分型面四周围留下大于0.5mm的毛刺,如果切边后尚需校正,则残留毛刺将被压

铝合金压铸产品铸造缺陷产生原因及处理办法 豆丁网

30/5/2014· 2007重庆铸造年会论文集铝合金压铸产品铸造缺陷产生原因及处理办法 重庆盛金属制造有限公司攘要:锱会金匿铸产品在铸造避程孛会产生缀多铸造映陷,羧掇瑗场生产经验,强滋铸造缺陷产生麓藤因、特征 及鲶理办法.1表面铸 造缺陷 气处理;留模时间适当延长;减少脱模剂

塑料配件在什么情况下很容易裂_百度知道

13/8/2012· 塑料配件容易开裂的原因:. 1、塑料本身的材质问题. 塑料本身抗内应力不好,如果在不适宜加工的环境加工,比如湿度过大,造成一些塑料与水汽发生化学反应,同时再生料含量太高,这样都会降低塑料的强度而造成开裂。. 2、温度. 注塑时塑料是流动的,如果

六种铸件常见缺陷的产生原因及防止方法

18/12/2016· 一、气孔(气泡、呛孔、气窝)特征:气孔是存在于铸件表面或内部的孔洞,呈圆形、椭圆形或不规则形,有时多个气孔组成一个气团,皮下一般呈梨形。呛孔形状不规则,且表面粗糙,气窝是铸件表面凹进去一块,表面较平滑。明孔外观检查就能发现,皮下气孔经机械加工后才能发现。形成原因

4032铝合金组织及力学性能分析_百度文库

Ni、Fe 硬质相的破碎,但 当硬质相与基体相接触面积较大时,较大应力也只能使硬质相产生有限的破碎。 <100> 织构,这是挤压过程中合金产生轴对称变形, <111> 晶向为晶体流变方向 的结果。 相比于挤压棒边缘和中心位置的织构强度,挤压棒 1/2

金矿石破碎机一小时能破碎多少吨

合金产品易破碎产生原因 故障 粉末冶金碳化硅烧结炉管 金田集团数控开料机 中国黄金在莱州有矿吗 那里废金属加工企业多 泥土黄金提炼 铁合金用破铁机 寻找沙金 浙江金齿机械有限公司

铝及铝合金铸造裂纹产生的原因及防范措施

合金在熔炼铸造过程中局部或全部熔体的温度超过规程允许的最高熔炼温度的现象,则称为熔体过热。. 以Al-4%Cu合金为例,如图7,熔体过热温度越高,晶粒度变大,裂纹的形成倾向变大。. 原因分析如下:熔体过热时异质晶核减少,形核率降低,易产生晶粒粗大

铝合金铸造裂纹产生的原因及防范措施-公司新闻-江阴市嘉达机电

14/1/2019· 铝合金铸造 裂纹产生的原因及防范措施. 铸造裂纹是危害较大的一种缺陷,它破坏了金属组织的连续性,在随后的挤压或压延加工过程中无法压合,所以铸锭检验时把有裂纹的铸锭视为******废品。. 铸造裂纹的存在严重影响铝加工企业的生产效率与经济效益

金属材料加工成形缺陷_裂纹

4/11/2020· 加工裂纹的产生原因应从金属本身及加工工艺两方面来分析。. 属于金属本身的有以下几方面因素:合金的成分和杂质含量;铸锭存在冷隔、斑疤和偏析瘤等表面缺陷,缩孔、疏松、气孔、夹杂、偏析等内部缺陷时,加工时易沿此而产生裂纹;发达的柱状晶构

铸件裂纹和六种铸件常见缺陷的产生原因及防止方法

28/5/2021· 冷裂纹产生的主要原因. (1)铸件结构. 铸件壁厚不均匀,促使铸件产生铸造应力,有时会产生冷裂纹类缺陷。. 刚性结构的铸件,由于其结构的阻碍,容易产生热应力,从而使铸件产生冷裂纹。. 如一“薄壁大芯”壁厚均匀的箱形铸件,由于砂芯的阻碍而产生了

常见铸造缺陷产生的原因及防止方法

8/12/2021· 铸件缺陷种类繁多,产生缺陷的原因也十分复杂。它不仅与铸型工艺有关,而且还与铸造合金的性制、合金的熔炼、造型材料的性能等一系列因素有关。因此,分析铸件缺陷产生的原因时,要从具体情况出发,根据缺陷的特征、位置、采用的工艺和所用型砂等因素,进行综合分析,然后采取相应的

铝合金压铸件常见缺陷原因分析处理方法对策改善措施 压铸缺陷

铝合金压铸件浇口夹渣多为类似缩孔、油污和冷硬层3种形式。. 引起夹渣的原因主要是压铸模具温度过高、冲头油过量和Al液含渣量高等。. 解决缩孔类夹渣,主要从降低压铸模具温度入手;油污类 铝合金压铸件缺陷中最常见问题就是气孔,对气体的来源分析

铝合金压铸产品铸造缺陷产生原因及处理办法 jz.docin豆丁建筑

20/8/2009· 69 李世光:铝合金压铸产品铸造缺陷产生原因及处理办法 《铸造技术》Vol.28 增刊 Jul.2007 (2)产生原因 压力不足,基体组织致密度差;内部缺陷 如气孔、缩孔、渣孔、裂纹、缩松及冷隔、花纹引起; 浇注和排气系统设计不良;压铸冲头磨损,压 射不稳定

焊接的六大缺陷,产生原因、危害、预防措施都在这了_腾讯新闻

24/9/2019· a.再热裂纹产生于焊接热影响区的过热粗晶区。产生于焊后热处理等再次加热的过程中。 b.再热裂纹的产生温度:碳钢与合金钢550~650 奥氏体不锈钢约300 c.再热裂纹为晶界开裂(沿晶开裂)。 d.最易产生于沉淀强化的钢种中。 e.与焊接残余应力有关。

铸件缩孔和缩松的产生原因及其防止措施

24/11/2018· 笔者结合多年的生产实践经验,谈谈铸件缩孔和缩松的产生原因及其防止措施。. 1.铸件和模样设计. (1)铸件截面尺寸变化过大。. 如果在设计中铸件截面尺寸变化过大,薄截面的冷却速度比相邻厚截面的冷凝速度要快得多,这样就很难实现铸件的顺序凝固,同时